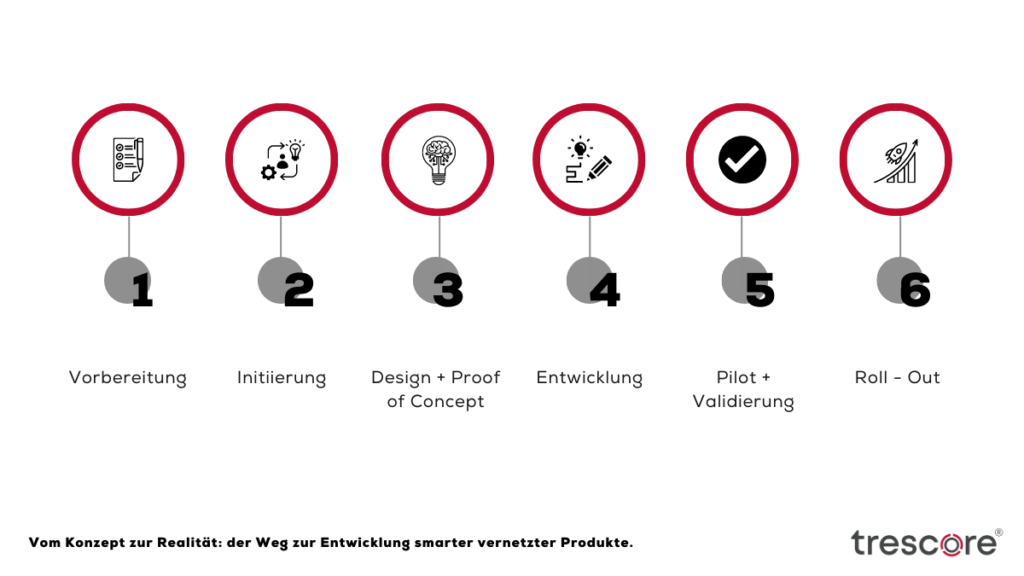

Vom Konzept zur Realität: der Weg zur Entwicklung smarter vernetzter Produkte.

In dem heutigen Blogbeitrag beleuchten wir die entscheidenden Aspekte bei einer smarten Produktentwicklung und wie wir typischerweise zusammen mit unseren Kunden innovative IoT-Lösungen von der Idee bis in die Serienproduktion entwickeln und fertigen.

In einer zunehmend vernetzten Welt gewinnen smarte Produkte eine immer größere Bedeutung. Sie revolutionieren nicht nur den Alltag der Verbraucher: innen, sondern eröffnen auch Unternehmen völlig neue Möglichkeiten. Die rasante Entwicklung des Internet of Things (IoT) hat die Grundlage für diese smarten Produkte geschaffen, die durch ihre intelligente Vernetzung und Automatisierung die Effizienz, Sicherheit und Komfort in verschiedenen Bereichen des Lebens und in Unternehmen verbessert.

Smarte Produkte ermöglichen eine bisher unerreichte Konnektivität und Interaktion zwischen Geräten, Diensten und Menschen. Durch die Integration von Sensoren, drahtloser Kommunikation und fortschrittlichen Datenverarbeitungstechnologien können Geräte miteinander kommunizieren, Informationen austauschen und somit gemeinsam „intelligent“ agieren. Diese nahtlose Vernetzung eröffnet eine Vielzahl von Anwendungsmöglichkeiten: von intelligenten Haushaltsgeräten und vernetzten Fahrzeugen bis hin zu Industrie 4.0-Lösungen für eine optimierte Produktion in der Industrie.

Doch worauf kommt es an, wenn man innovative und erfolgreiche Lösungen schaffen möchte? In diesem Artikel werden wir die entscheidenden Aspekte beleuchten und Ihnen zeigen, wie wir typischerweise zusammen mit unseren Kunden innovative IoT-Lösungen von der Idee bis in die Serienproduktion entwickeln und fertigen.

1. Vorbereitung

Gemeinsam mit unseren Kunden erarbeiten wir einen konkreten Business Case für das geplante IoT-Produkt und dem dazugehörigen Geschäftsmodell. In dieser ersten Phase steht die Validierung der Produktidee und die dazugehörige Recherche im Vordergrund.

Wichtige Fragen, die dabei beantwortet werden müssen, sind u.a.: wie laufen die Konkurrenzprodukte? Wie sieht meine Zielgruppe aus? Welche Anforderung hat die Zielgruppe an das Produkt? Welches Potential hat der Markt?

2. Initiierung

Stehen einmal die ersten Rahmenbedingungen fest, wird die Produktlösung im Detail in Form von Lasten- / Pflichtenheft (Elektronikentwicklung – Hardware) und in Form eines Produkt Backlogs (Firmware, Cloud Backend) spezifiziert. Dabei ist es wichtig die Bedürfnisse und Anforderungen an die IoT-Produktlösung genau zu verstehen.

In sog. Requirements Engineering Workshops werden die Requirements zusammen mit unserem Kunden diskutiert, definiert und verabschiedet.

Ein hilfreiches Tool zur Validierung der Produktlösung und des geplanten Geschäftsmodells ist das Business Model Canvas. Dadurch können wertvolle Einblicke gewonnen werden, die dabei helfen, ein Produkt oder eine Dienstleistung zu gestalten, die genau auf die Bedürfnisse des Endkunden zugeschnitten ist. Durch die Expertise in den Bereichen Elektronik, Software und Mechanik sind wir in der Lage bereits in dieser frühen Phase, die Experten an einen Tisch zu holen und den Produktnutzen in den Mittelpunkt zu stellen.

Als Abschluss der Initiierungsphase wird ein erster konkreter Zeitplan mit den Projektpartnern erarbeitet und präsentiert.

3. Design + Proof of Concept

In dieser Phase liegt der Fokus auf dem konkreten Produktdesign, d.h. Gehäusedesign, Materialauswahl, Hardwaredesign und die Cloud Architektur werden grob skizziert. Dabei ist es wichtig von den vorab definierten Anforderungen und dem Business Case die richtigen Rückschlüsse auf die zu verwendenden Technologien zu ziehen.

Die Auswahl der richtigen Technologien ist ein entscheidender Faktor für den Erfolg smarter Produkte. Um Technologien und Funktionalitäten zu validieren, kommt in der Praxis meist ein sog. Proof of Concept zum Einsatz. In einer 4–6-wöchigen PoC Phase wird ermittelt, ob der Business Case mit den ausgewählten Technologien realisiert werden kann. Bei positivem Abschluss startet dann die eigentliche Entwicklung des IoT-Geräts und die Implementierung von Firm- und Software.

Aufgrund der Liefersituation von Elektronikbauteilen ist es zwingend notwendig, sich bereits in der Designphase eng mit dem Einkauf abzustimmen, um Lieferzeiten von Prozessoren oder anderen Bauteilen zu prüfen und ggf. eine andere Auswahl zu treffen.

4. Entwicklung

Die Entwicklung des IoT-Produkts läuft typischerweise agil und über mehrere Monate parallel ab. Je nach Projektumfang ist ein Minimum Viable Product (MVP) innerhalb von 3-6 Monaten realisierbar. Unser Ziel ist es die Entwicklungszeit zu minimieren, um schnellstmöglich in die Validierung im Feld mit echtem Feedback von „neutralen“ Kunden zu gelangen.

Durch unseren PRINCE2 Projektmanagement Ansatz schaffen wir es die unterschiedlichen „Gewerke“ zu organisieren und dabei den Projektstatus und die Budgetverwendung sehr transparent darzustellen. Dabei ist es uns wichtig, dass unser Kunde zu jeder Zeit beurteilen kann, wo wir aktuell im Projekt stehen (Zeitplan, Budget, Entwicklungsfortschritt).

Am Ende der Entwicklungsphase werden erste Prototypen hergestellt, die dann in der nächsten Phase im Feld getestet werden. Durch Rapid Prototyping, d.h. die Fertigung der Gehäuse aus dem 3D Drucker, lassen sich in dieser frühen Phase erste Produktgehäuse realisieren.

5. Pilot + Validierung

Ziel dieser Phase ist die Validierung der ersten Prototypen im Rahmen einer Feldtestphase. Dabei wird Feedback von echten, neutralen Kunden eingeholt und das Feedback genau dokumentiert und analysiert, um daraus Rückschlüsse zu ziehen über ggf. User Interface Anpassungen oder andere gewünschte zusätzliche Features.

Durch sog. Penetration Tests werden frühzeitig Schwachstellen in der Cloud Architektur identifiziert und potenzielle Fehler aufgedeckt. Dadurch wird das System auf Robustheit und Sicherheit geprüft.

6. Roll-Out

Ist das IoT-Gerät einmal im Feld validiert, erstes Kundenfeedback eingeholt und in der Entwicklung umgesetzt, starten die Zulassungen in einem akkreditierten Testlabor. Dabei werden u.a. EMV-Tests und Safety Prüfungen durchgeführt, die Voraussetzungen für die CE-Kennzeichnung darstellen.

Parallel wird die Serienproduktion in Form von Prüfmittelbau und Montagelinien vorbereitet: u.a. müssen hierfür Prüfequipment und Prüfsysteme erstellt werden, um eine durchgängig hohe Fertigungsqualität sicherzustellen. Je nach Produkt und Stückzahl kommen hierbei unterschiedliche Montagetechniken (manuell, halb-automatisiert, automatisiert) zum Einsatz.

Ein wichtiges Element ist dabei das Thema Traceability, d.h. die Rückverfolgbarkeit aller verbauten Materialen und Komponenten. Im Falle von technischen Problemen oder Software-Fehlern, kann so im Feld sehr schnell gezielt gehandelt werden.

Im engen Austausch mit unserem Kunden erfolgt dann auf Wunsch die Erstellung einer optimalen Verpackungslösung und der Versand der Ware an die Endkunden.

Sie benötigen Unterstützung bei der Entwicklung von vernetzten Produkten von IoT Experten? Kontaktieren Sie uns, um gemeinsam die Möglichkeiten zu besprechen und individuelle Lösungen für Ihr Unternehmen zu entwickeln. Lassen Sie uns zusammen den Weg in eine vernetzte Zukunft gehen.

Sind Sie bereit mit uns den

nächsten Schritt zu gehen?

Nehmen Sie jetzt mit uns Kontakt auf und lassen Sie uns gemeinsam das volle Potenzial der Digitalisierung nutzen.

trescore GmbH

Burtenbacher Str. 12

86505 Münsterhausen

0 82 81 - 50 899-40

info@trescore.de